歷史總是螺旋式上升,往復式前進。

中國汽車產業在過去五年時間里,通過新能源和智能化轉型,達成了“換道超車”的長足進步。但是一場惡性事故不僅斷送了三名花季少女的人生,也讓智駕進程腳步放緩;屢見不鮮的新能源起火案件不但燒毀了車主的資產,也拖累了消費者對整體電動汽車的印象。

如何在新能源滲透率過半的高基數條件下再度進階?怎樣讓消費者對燃油車的高度信賴再延續到電動汽車?

“當你感到迷惘,就去歷史里尋找答案”。燃油車時代,中國消費者對安全可靠性最為推崇的系別便是德系車。那種凝結工程師思維和百年產業積淀的耐久性與安全性,能不能讓電動汽車與燃油車持平?

作為合資汽車領頭羊,一汽-汽車給出了肯定的答案:能!

前提是,汽車公司們能不能像過去一百多年里對待汽油車那樣,悉心打磨汽車的品質,提升可靠、耐久與安全。

一汽-大眾用一場長春基地的“品質之旅”,解析了在新能源汽車高可靠性和高安全性背后,企業應該如何“修煉內功”。

破局安全信任危機,重塑行業價值坐標,從來不是一句空虛的口號,而是凝結了成千上萬人的汗水,用無數纖若毫發的精準操作去鑄就。

品質安全第一條

“終于明白為什么一汽-大眾這么多年一直是合資銷量第一,”在品質之旅進程過半時,有媒體朋友如是感慨,“這么扎實的功夫投入進去,的確讓人更加信任,也就會用腳投票。”

7月中旬,一汽-大眾啟動品質安全月的媒體開放活動。

多年以前,筆者同樣曾經參加過一汽-大眾的品質之旅,了解到當時燃油車對加工精度、漆面等有著如何嚴苛的要求。如今汽車產業進入新能源和智能化時代,品質又被賦予了何種新的內涵?能否讓電動汽車如燃油車一樣可靠?

令人欣喜的是,一汽-大眾還是那個一汽-大眾,一以貫之將安全、耐久、可靠等核心標簽作為價值觀的中堅。

當有些汽車品牌“為營銷而高呼安全”時,一汽-大眾依然篤行向前,“將安全落到實處”。

“有些廠商也說它用了2200Mpa超高強度鋼,潛艇/航母級鋼材水平,你們的熱成型鋼應用有何不同?”面對這樣的提問,一汽-大眾工程師給出了耐心詳實的解答。

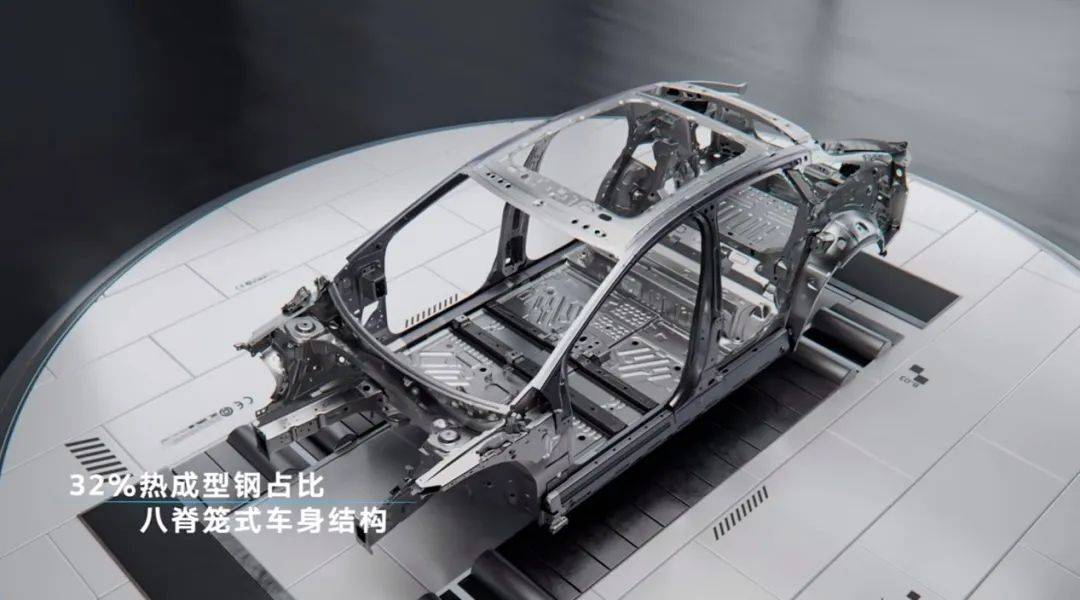

圖丨ID.7 VIZZION的車身結構示意,熱成型鋼占比高達32%

“這些數字比較炫,但車身的被動安全不只是材料的強度,同時也要看車身的結構、材料的用量,以及在車身的分布情況等等。”一汽-大眾并沒有過多去宣傳采用熱成型鋼的2150MPa以上強度數字,而是更看重用量和分布。一汽-大眾的商品高強度鋼材使用占比達81%,其中 A柱、B柱、車身橫梁等關鍵部位均采用熱成型鋼,其中,ID.7 VIZZION的熱成型鋼占比超過三成。

如果進行形象的換算,2150MPa就是相當于四頭大象站在指甲蓋大小的地盤上。也許有的廠商能在某個別部位再玩“數字軍備競賽”,將強度數據提升到2200MPa,但用量比例和分布情況,卻沒有一汽-大眾的底氣。因此,誰才是真正的“鋼筋鐵骨”,不言而喻。

圖丨最新的Q6L e-tron車身構造示意圖,紫色部分使用了2150MPs熱成型鋼

倘若說,車身鋼材的強度關系到被動安全,那么一汽-大眾在其他安全維度的追求也絲毫沒有放松,并且將“安全”的概念拓展到全方位。

“金鼻子實驗室”里,工程師需盲測識別內飾揮發物,確保苯系物含量低于國標50%,這是車內環境的“健康安全”;無圖L2駕駛輔助能力的出發點并非炫技的點綴,而是以“更安全、更便捷”為核心的價值延伸,緊扣“服務于人的出行本質”,這是智能化的“主動安全”;研發電池無熱擴散技術,構建了嚴密防線,確保動力電池不起火,這是新能源最敏感的“電池安全”。

而一汽-大眾還賦予汽車的品質安全三個層次:

一是用戶安全,恪守德系品質,打造智電新汽車,賦予美好出行新體驗。

二是企業安全,堅持開放合作,打造合資新范式,保障跨時間周期全呵護。

三是行業安全,堅定率身垂范,拉動產業鏈共進,促進建立陽光消費大環境。

由此可見,汽車的品質安全,已經被一汽-大眾從消費者用車層級拓展到產業鏈層級,從用戶關懷延伸到行業關懷,真正做到了將德系品質的百年傳承與中國領先的前沿技術工藝相結合。

“總比別人多做一些”

在整個品質之旅中,一汽-大眾給人留下印象最深刻的地方,并不是單一的亮點,而是整體品質的共同特性——習慣用超綱標準嚴苛自我要求,“總比別人多做一些,總比行業要求更高一些”。

“我們這臺設備造價是兩千多萬元,大家看到有一層樓房這么高,但其實上下還有一層,也就是相當于三層樓的高度。”在參觀電池安全實驗室時,一汽-大眾工程師向我們介紹模擬動力電池抗過載能力的設備。

目前國標只要求單一軸向模擬過載,而一汽-大眾這臺天價設備是六自由度測試,除了上下左右前后三維動作,還可以營造曲線、圓周運動。讓電池包在劇烈抖動中同樣進入充放電狀態,模擬出日常行車狀態下電池可能承受過載的工況,進而確保電池測試強度。

“這才是真正的車規級的保障啊!”有參觀者感慨,“對比之下車規級紙巾盒弱爆了。”

不僅“設備比別人好”,而且一汽-大眾“測試比別人多”,“指標比別人嚴”。

“嚴于律己”原本是個人自我要求,但一汽-大眾卻在諸多超綱的標準下形成產業準則:

一汽-大眾焊接當量最高可達13000個密集排布,較同級車型提升超50%,換來的是車身在碰撞時能形成完整的力傳導網絡,避免局部過度變形;

每臺車平均100米的焊裝膠用量,高出行業水平40%,在強化車身剛性的同時,又形成屏障隔絕噪音與銹蝕;

當國標要求動力電池熱失控預警是5分鐘時限時,一汽-大眾把這個指標提升到10秒以內,這樣就為事故發生時客戶爭取了寶貴的應急時間;

單一車型開展4輪碰撞試驗,碰撞試驗車數量30余臺,碰撞試驗數量近100次,開展的試驗數量是新勢力品牌的2倍以上。

……

我們在讀寓言的時候,往往都聽說過那個“數學故事”,1.1比1僅大一點點,0.9比1僅小一點點。但是10個1.1的乘積,約等于2.59;10個0.9的乘積,約等于0.35。二者已經出現了顯著的差異。

圖丨安全月開放日活動現場

再放到汽車這樣的當代制造業皇冠上的明珠領域,作為精密復雜的系統,汽車遠不止10個分項相乘那么簡單。如果每個子系統乃至每個器件,都“超綱要求”,那么最終整體可靠性和安全性,將比常規標準高多少倍?反過來如果每個項目都“偷工減料一點點”,那么最終整體品質故障率又會比常規標準高多少倍?

在一汽-大眾的品質自我要求中,我們看到的是,這家領頭羊企業努力向著“1.1”甚至“1.5”、“2.0”去靠攏,進而整車的品質水準無需質疑。

極致測試實驗>極致紙面參數

如果說消費電子給汽車產業帶來的紅利,在于提升進化速度和功能生態的豐富性,那么副作用便是淡化了汽車產業傳統的嚴格測試實驗。

而且消費電子的用戶,慣于用“跑分”等紙面參數去評價產品,一旦將這種套路帶入汽車產業,便是諸多事故的源頭。

好在有一汽-大眾這樣的汽車廠商,寧可不去通過所謂極致的紙面參數爭奪聲量和眼球,也要用極致的測試流程來“自虐”,確保每一輛交到客戶手里的車都足夠可靠和安全。

前文中提到過,一汽-大眾對動力電池安全提出了遠高于國標的嚴苛要求,那么要如何實現這樣的高超性能?這就離不開“比國標難度大得多”的測試檢驗。

例如在熱失控預警性能測試中,國標只要求測試一輪,而一汽-大眾執行六輪,終究安全無小事,測試只能加碼不能折扣,每一次測試都挑戰極限,這樣才能在整車交付之后,用戶日常用車場景下萬無一失。

整體電池組,以79kWh的標準磷酸鐵鋰電池模組為例,測試超過190項,連國際標準也只有18項;而且一汽-大眾為電池組設置了5米高空垂直跌落、-40℃冰窟中浸泡循環充放等極限工況。

至于新能源汽車的整體測試,國標要求新能源車型子部件一共進行53項測試,而一汽-大眾則是要求436項測試,其中最嚴苛的測試要求會達到國標的10倍。“實驗室里花費10倍努力,可能用戶日常用車,可靠性就提升了10倍甚至更多。”觀眾都被震撼到了。

圖丨動力電池安全關乎生命安全!必須最高標準最嚴要求

碰撞測試是車企測試的“明星項目”。一汽-大眾不但將國標、中汽中心、中保研的測試全部納入測試范圍,同時還額外提出自家獨有的碰撞測試項目。

從多年前的品質之旅中,我們已經知曉一汽-大眾會對出廠車輛進行淋雨、日曬、顛簸路況等全面檢測。但這次方才感受到量化數字所體現的“深厚內功”,是如何貢獻于新能源車的可靠性。

害怕新能源車充電口等部位沾水后失能?一汽-大眾淋雨檢測的檢測率達到100%的行業高水準;淋雨檢測時長6分鐘,模擬大暴雨不間斷噴淋24小時,每個噴頭噴淋壓力高達2.5bar……

擔心新能源車無法勝任極限氣溫?一汽-大眾在車輛交付前要完成超過700萬公里的整車實測,相當于繞赤道約175圈;熱如夏季吐魯番,冷如冬季黑河,都設置了試驗基站。

焦慮新能源車底盤能否經受過猛轉彎的折磨?一汽-大眾為此打造了亞洲規模最大、功能最完善的一汽-大眾綜合汽車試驗場,甚至還有長9.9公里、傾角48.8度的高速環道曲面。車輛要經受58組彎道、28種特殊路況的考驗,試車員要連跑8個多月,累計行駛10萬公里。

為什么一汽-大眾為代表的傳統車企似乎在新能源汽車起步階段顯得“慢”?因為要經歷如此之多的嚴苛檢驗。為什么一汽-大眾為代表的傳統車企似乎新能源車功能之前顯得“少”?因為不走過如此多的流程不能輕易上車。

如今,諸多技術和功能該檢驗的檢驗完畢,該測試的測試成功,可以預測的是一汽-大眾所引領的合資新能源車將迎來向上的契機。

紙面的極致參數,可以讓汽車公司一時走得很快;品質的極致測試,可以讓汽車公司長期走得很遠。一汽-大眾毫不猶豫選擇了后者,是傳承,也是決心,而背后是以客戶為中心的長期主義和利他主義。

何謂沉淀?何謂使命?何謂中國汽車產業突破下個階段的路徑?一汽-大眾用品質之旅以小見大,霧瘴之中燈火已自閃爍,那是指引我們前進的方向。